株式会社サワダ製作所 代表取締役 澤田 浩一 の日記 | 経営者会報 (社長ブログ)

株式会社サワダ製作所 代表取締役 澤田 浩一 の日記です

2012年10月12日(金)更新

大阪生産革新研究会(OPI)でTOC勉強会

昨日のテーマは、「投入コントロール」

「投入コントロール」とは、製造でモノをスムーズに流すために行う生産管理の手法のことです。

それをゲーム形式で行いました。

道具は、鉛筆と紙だけ。

「投入コントロール」を行うことで、工場内の仕掛品は大幅に減り、納期順守率は大幅に上がります。

昨日のゲームでは60数%から100%への上昇です。

2012年10月03日(水)更新

MOBIO CAFE MEETING

その後、懇親会もあり、久しぶりにいろいろな異業種の方と知り合えて、非常に有意義な時間でした。

異業種の方のお話を聞かせていただくのは、発想の転換にもつながり一経営者として勉強になります(^^)

MOBIO CAFE MEETINGの様子は、こちらで・・・・・

http://www.m-osaka.com/mobioblog/?p=3132

2012年09月14日(金)更新

TOC社内研修 & 工場見学

今まで弊社で取り組んできたS-DBRとMTIA(Make to Intermediate Availability)について、学んできたことの整理と新しい知識構築が目的です。

今日は、京都工業会様が2年ぶりに工場見学にお越しになられました。

今回は生産管理(TOC)研究会の皆様(20名)です。

S-DBRとMTAの弊社の実践事例をお話しさせていただきました。

研究会ではこれからTOCの応用編をされていくとのこと。

応用事例として、弊社の取り組みがご参考になれば幸いです。

現在、他にも大阪生産革新研究会でも月1度のペースでTOCのお話をさせていただいています。

関西でTOCが拡まるきっかけのお手伝いができればと思います。

2012年08月08日(水)更新

レイアウト改善のための分析手法の開発

院生の方と先生が行われている研究が、Webカメラで撮った画像を動線分析ツールを使って分析し、シュミレーションを行ってレイアウト改善を行う手法を開発するというもの。

今日は、弊社の組み立て工程をWebカメラで撮影し、動作分析の研究データとして役立てていただく目的でお越しいただきました。

収集されたデータは後日いただけるということなので、どんな結果が出るか楽しみです(^^)

(設置されたWebカメラ)

(動線分析ツールの前にて、打ち合わせの様子)

動作分析ツールは、Excel VBAで開発されたそうです。

カメラに映った画像から人物検出を行い、動線描画を行うことができるそうです。

2012年08月07日(火)更新

設備導入の考え方

弊社では8月にNC旋盤、秋口にマシニングセンターを導入します。

弊社の場合、設備はとことん使いまくる方なので、10年、20年選手が多く、新しい設備導入となるとワクワクします(^^)

さて、それはともかく、設備の導入に関しては、一般的には、

(1)工場が現在持っている生産能力を維持するための導入

(2)工場が現在持っている生産能力を上げるための導入

に大きく別けられますが、どちらにしても 弊社では以下ののことが検討されました。

・現状の問題点・課題は何なのか?(何を変えるべきなのか?)

・あるべき姿は何か?(何に変えるべきなのか?)

・どのように変えるべきなのか?

これはどのような取り組みであっても、弊社では行うようにしていることなのですが、設備導入も例外ではありません。

上記のことは当たり前、と言えば当たり前なのですが、弊社のように社員数が50名以下とか、小さな中小企業では案外このことが不十分であったりします。

具体的には、以下のことが検討されるように、組織横断的に、プロジェクトチームを組んで行います。

・現有設備では、どのような問題点や課題があるのか?

(段取り時間が長い、工程内検査の手間が多い、故障が多く設備を止めている時間が長い、設備の前に仕掛品が多く溜まっているなど)

またそれは工場全体のフローにどのような影響を及ぼすのか?

(納期順守率が悪い、 不良品率が高い、生産リードタイムが長く販売機会を逃しているなど)・

・新しい設備を導入することで、何が達成されるのか?

(納期順守率の向上、不良品率の低減、生産リードタイムの短縮など)

・導入計画

ハード(設備そのもの、工具・治具など)とソフト(レイアウトの変更、必要なプログラム、必要な人員の教育、必要な資金の手当てなど)の両方の面から、計画を立てていくことになります。

さらに、これらのことは社員全員で共有します。 そうすることで営業や設計・技術からの支援も得られやすいですし、また具体的な営業戦略や販売計画に落とし込むこともできるからです。

2012年07月20日(金)更新

内部監査を行うコツ

内部監査とは、平たく言えば、会社がお客さまに、品質を保証をしていくために作り上げた仕組みが、「今どないなってるね~ん?」と自問自答するお時間のこと。

なので、内部監査で問うことは、次の二つです。

ひとつは作った「仕組み」で足りないところはないか? ということ

もうひとつは仕組みは出来てるけど、運用する上で何か問題は生じていないか? ということ

この二つを頭の中に入れながら質問をしていくのが、内部監査のコツです。

ちなみに運用する上で何かの問題が生じている場合、次のことを考えてみてはどうでしょうか?

1)作った「仕組み」そのものについて、社内の同意が取れていない

(新しい「仕組み」についてわかってない人がいる。 コミュニケーションの問題)

2)「仕組み」についての社内の同意は取れているが、その「仕組み」を動かすにあたり、支障(障害)が起こって、うまくその「仕組み」が回らない

3)「仕組み」を動かすための支障(障害)は取り除かれているが(平たく言えば、取りあえず動かすことはできるが)、動かすと新たな問題が生じる

4)なんとなく新しい仕組みを回すのが、心情的にイヤ

2012年07月13日(金)更新

TOCのワンポイントセミナー始めました

1回15分のワンポイントセミナーです。

昨日のテーマは「マネージャーの役割とTOC流改善の仕方について」

熱心に聴いていただいたので、予定を大幅に超えてしまいました(汗;

2012年07月04日(水)更新

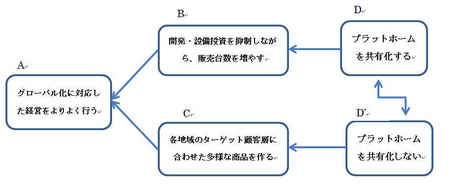

日産の脱プラットホーム共有化戦略 ~ 思考プロセスから見て ~

日産の設計革命、脱プラットホーム共有化戦略(井上 久男 氏)

http://techon.jp/article/COLUMN/20120623/224711/?ref=ML

記事は、日産が2013年から発売する新型車から「CMF(コモン・モジュール・ファミリー)」という新しい開発手法を導入する、というもの。

この開発手法は、従来にない「設計革命」だと著者は指摘しています。

なぜなのか?

記事によると、世界市場に出ていく上で、いかに開発・設備投資を抑制していくか、ということが課題になりました。

その解決策が、シャシーなどのアンダーボディなどを車種を問わず共有化していく「プラットホーム共有化戦略」です。

ところが最近、その手法が効かなくなってきた。

中国、インドなど新興国市場の占める割合が増え、要求される商品が多様化することで、かえって製造の工数が増えコストが上昇するという矛盾が起きてきたからです。

世界市場に出る、ということは市場にあわせて販売台数を増やす、ということです。

販売台数を増やすためには、新たに設備投資をして、製造キャパシティを増やさなければならない。

それはメーカーにとっては大きな負担になります。

そのため設備投資を抑えつつ販売台数を増やす、ということがメーカーの課題になった。

その解決策が「プラットホーム共有化戦略」です。

設備投資で大きな比重を占めるのは金型ですから、アンダーボディーなど金型投資が大きなウェートを占める部品の設計を共通化する。 それが従来のプラットホーム共有化戦略でした。

ところが欧米など先進国以外の新興国の市場が増え、要求される商品の仕様も多様化してきた。

同じプラットホームでありながら性能や外観などが異なるために、部品設計やメーカーが取り扱う部品点数や工数が多くなり、1台あたりのコストが増えてしまう状態になった、という事態が生じたのです。

このジレンマを解決する、ブレークスルーした開発手法が「CMF」です。

ブレークスルーするためには、かなりの議論の展開があったかと思いますが、わたしたちが使うTOCでは、議論しやすいように「思考プロセス」という手法を使って、ジレンマを見える化します。

見てみましょう。

上図は、ジレンマを見える化したものです。

このように読みます。

プラットホーム共通化戦略をとるのは、開発・設備投資を抑制しながら販売台数を増やすためです。そのことをBとDというボックスと矢印で表しました。

B「開発・設備投資を抑制しながら、販売台数を増やす」ためにはD「プラットホームを共有化する」

ですが先にも述べたように「プラットホームを共有化する」ことは、様々な地域(国)の顧客に合わせて多様な商品を作る、というニーズを阻害します。 そのことをCのボックスで表現します。

Cというニーズを満たすためには、プラットホームは共有化しません。 このことをD’のボックスに表しています。

ボックスDとD’は対立しています。 いわゆるジレンマです。

ですが、目標はどちらも「グローバル化に対応した経営をよりよく行う」ことです。 (ボックスA)

TOCでは、このジレンマ(対立)を解消するために、上図のようにジレンマの見える化を行い、ひとつひとつのロジックをなぜそのように考えるか?を探っていきます。

たとえば「 B 開発・設備投資を抑えながら、販売台数をのばす ためには D プラットホームを共有化する。 なぜならば・・・・」というふうに探っていき、新たな解決方法を見出していきます。

CMFという新しい開発手法が、このジレンマを解消する素晴らしい手段だということが、わかるかと思います。

2012年06月26日(火)更新

井寄さんからの贈り物

2012年06月22日(金)更新

【学生・社会人との毎週一問百答】第258弾「つらいときの乗り越え方」について

〈質問〉----------------------------------------------------

精神的に一番つらいとき、どのように乗り越えるのでしょうか。

(明治大学文学部 石川尚範さん)

石川さんのブログ:松下幸之助氏みたいな経営者になりたい、会ってみたい

--------------------------------------------------------------

弊社は韓国に子会社を設立して、実質的には今期が2期目になりますが、

実は子会社を設立するとき、最終決断は一晩で行いました。

韓国進出は、パートナーで現在、韓国サワダの副社長が5年前に弊社をたまたま訪問したのがきっかけです。

韓国で一緒に仕事をしよう、ということになり、当初は韓国に直接輸出することから始まりました。

日本からの輸出だけでは、コスト的な問題がありましたので、パートナーからは熱心に現地での生産を勧められました。

ただ当時は弊社は現所在地に新工場を建てたところで、資金的なこともあり、また韓国にも現地の競合がいますので、実際市場としてペイするのかどうか判断がつかなかった。

もともと弊社のようなニッチ産業は市場規模などのマーケット調査が難しいのです。

判断がつかないときは意思決定は保留するに限るのですが、韓国に来ませんか、という誘いもあり行ってみると、パートナーの案内で韓国の工業団地を見せられました。

見せられたその日の夜、ホテルの部屋で、パートナーと弊社スタッフが集まり、話をしたときに子会社設立と現地での生産を決断したのです。2010年の7月のことです。

結局はパートナーとのつながりと彼女の熱意があったればこそ、決断出来たのだと思います。

精神的に一番つらいときも、その時々にご縁のあった方、周りのスタッフとのつながりがあったから乗り越えてきたのだと思います。

偉人と言われるどんな有名な経営者も一人では何も出来ません。

普段は目に見えない、まわりの人たちとのつながりや、ちょっとした支えが大きいのではないでしょうか。

あと蛇足ですが、乗り越えるためのツール、というのもあります。

それはTOC(制約理論)の「思考プロセス」やトヨタ生産方式の「なぜなぜ5回」。

こういったツールを使うことで、周りの問題を自分の解決できる範囲にもっていく、ということも有効だと最近つくづく感じています。

これについてはまた後日。

| «前へ | 次へ» |

- 義経号の水面計を手掛けることになりました [05/13]

- マインドマップ 組織内インストラクターの資格を取りました [04/30]

- 盛和塾で稲盛経営者賞を受賞致しました [07/19]

- 岩手大学附属中学校様 工場見学その後 [07/16]

- 岩手大学教育学部附属中学校様 工場見学 [07/03]

- 半年間の取り組み [07/02]

- 本年もよろしくお願い申し上げます [01/07]

- エフラットのクラウド [11/26]

- 書籍「社長! 「非常識社員」はこう扱いなさい」を読みました [10/30]

- 第二回 3Sサミットに行ってきました [10/22]

- 2014年5月(1)

- 2014年4月(1)

- 2013年7月(4)

- 2013年1月(1)

- 2012年11月(1)

- 2012年10月(4)

- 2012年9月(1)

- 2012年8月(2)

- 2012年7月(3)

- 2012年6月(6)

- 2012年5月(9)

- 2012年1月(2)

- 2011年9月(1)

- 2011年7月(2)

- 2011年6月(2)

- 2011年5月(1)

- 2011年4月(1)

- 2011年3月(2)

- 2011年2月(3)

- 2011年1月(3)

- 2010年12月(3)

- 2010年11月(2)

- 2010年10月(4)

- 2010年9月(5)

- 2010年8月(8)

- 2010年6月(1)

- 2010年5月(3)

- 2010年4月(8)

- 2010年2月(2)

- 2010年1月(2)

- 2009年12月(2)

- 2009年11月(5)

- 2009年10月(2)

- 2009年9月(8)

- 2009年8月(3)

- 2009年7月(5)

- 2009年6月(4)

- 2009年5月(8)

- 2009年4月(7)

- 2009年3月(6)

- 2009年2月(3)

- 2009年1月(3)

- 2008年12月(4)

- 2008年11月(3)

- 2008年10月(4)

- 2008年9月(5)

- 2008年8月(4)

- 2008年7月(9)

- 2008年6月(3)

- 2008年5月(4)

- 2008年4月(6)

- 2008年3月(9)

- 2008年2月(4)

- 2008年1月(8)

- 2007年12月(9)

- 2007年11月(15)

- 2007年10月(11)

- 2007年9月(11)

- 2007年8月(19)

- 2007年7月(10)

- 2007年6月(11)

- 2007年5月(9)

- 2007年4月(11)

- 2007年3月(13)

- 2007年2月(9)

- 2007年1月(14)

- 2006年12月(14)

- 2006年11月(12)

- 2006年10月(14)

- 2006年9月(12)

- 2006年8月(15)

- 2006年7月(13)

- 2006年6月(17)

- 2006年5月(19)

- 2006年4月(12)

- 2006年3月(1)

最新トラックバック

-

新刊『社長!「非常識社員」はこう扱いなさい!』店頭展開開始!

from なにわの社労士発~「今日もこんなええことありました」

新刊『社長!「非常識社員」はこう扱いなさい』の店頭展開が開始になりました。 昨日、FBで東京の神田啓文堂さんでの購入情報を得たのですが 大阪は今日からだと思ったので、朝一番で事務所の最寄りの書店である 紀伊国屋書店本町店さんにお邪魔したところ、まさに品出しの真っ最中でした! 書店員さんに「私の本なんです!どうぞよろしくお願いします!」とご挨拶。 そして新刊はこのよ -

読書について

from 学生が朝会や社会人セミナーに参加してみた感想を綴るブログ

いつもお世話になっている 経営者会報ブログ。 >>トップページ 経営者や国家資格保有者、個人事業主など 限... -

周りの雰囲気をよくする言葉

from アイデアホイホイ

いい雰囲気をつくる魔法の言葉 -

橋下府知事のシンポジューム映像

from 若手製造業 特殊変圧器メーカー 治部電機株式会社 代表取締役 治部 健 (じぶけん)日記

先日、澤田社長のブログで紹介された㈱共伸技研社長の加藤さんが大阪府知事橋下徹氏にはじめて会ったシンポジューム映像が公開されました! その1 その2 大阪リーガ... -

橋下知事に感謝の気持ちをお伝えしました!

from かっちゃん社長のブログ@工業用ブラシの共伸技研っ!

昨日のなぞの日記の答えですが(^^昨日の夜、橋下知事のパーティーに出席することができました。橋下知事に工場見学に来ていただきたい!と2月26日のブログでエントリーしたあと、お会いする人お会いする人に、話をしているうちに、パーティーの券をいただけるというお....

ログイン

ログイン

コメント一覧